在汽车塑件生产领域,滤清器壳作为发动机进气系统或燃油系统的重要部件,其结构通常带有侧孔、凸台或内部凹槽,无法通过简单的分型直接脱模。因此,采用滑块抽芯机构的塑料注射模成为其高效、精密成型的首选方案。本文将围绕一款典型汽车滤清器壳的注塑模具设计,阐述其设计要点,并重点解析包含NX三维模型与12张CAD图纸在内的完整技术方案。

一、 塑件分析与模具结构规划

汽车滤清器壳多为工程塑料(如PA66-GF30、PBT等)制成,要求具备良好的强度、耐热性和尺寸稳定性。塑件结构通常包含:

- 主体壳体:薄壁结构,要求均匀壁厚以防缩痕。

- 连接法兰与接口:需要高尺寸精度以保证与系统其它部件的密封与装配。

- 侧向孔/槽结构:这是设计的关键,决定了必须采用侧向抽芯机构。

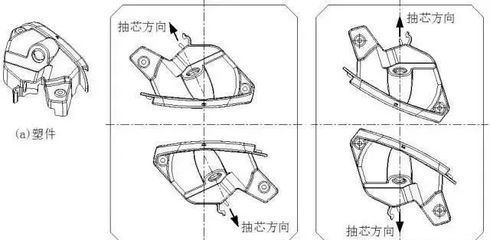

模具采用三板模(细水口模)结构,以实现点浇口进胶,保证外观质量并利于自动生产。核心在于针对塑件侧向特征设计的滑块抽芯机构。该机构由滑块、斜导柱、压块、耐磨板、弹簧及限位装置等组成,在开模时通过斜导柱驱动滑块完成侧向运动,让出空间,使塑件能够顺利顶出。

二、 滑块抽芯机构详细设计

- 驱动方式:采用经典的“斜导柱+滑块”形式。斜导柱固定在定模侧,开模时,动模部分后退,斜导柱的斜面驱动滑块在动模滑槽内做侧向运动,完成抽芯。计算抽芯距离时,需确保滑块完全脱离塑件侧向特征,并留有安全余量。

- 锁紧与定位:定模侧的锁紧块(铲机)在合模时牢牢锁住滑块,以承受注射时巨大的型腔压力,防止滑块后退产生飞边。抽芯结束后,依靠弹簧和限位螺丝(或挡块)对滑块进行精确定位,保证合模时斜导柱能准确复位。

- 导向与耐磨:滑块底部和侧面设置耐磨板(通常为青铜或淬硬钢),以减少摩擦、提高运动精度与模具寿命。

三、 冷却系统与排气设计

滤清器壳作为功能件,对变形控制要求严格。模具型芯和型腔均设计了随形冷却水路,遵循“快、匀、近”原则,以加快冷却速度、均匀模具温度、减小塑件内应力与翘曲变形。

在滑块与型芯、型腔的配合间隙处,以及熔体流动末端,开设了合理的排气槽,深度通常为0.02-0.04mm,以防止困气造成的烧焦、填充不满等缺陷。

四、 NX三维设计与CAD工程图体系

现代模具设计高度依赖三维软件。使用Siemens NX进行全三维参数化设计,其优势在于:

- 关联设计:塑件模型、模架、滑块机构、冷却系统等全关联,修改一处,相关部分自动更新,确保设计一致性。

- 干涉检查:可动态模拟开合模、抽芯、顶出全过程,提前发现并解决运动干涉问题。

- 模具验证:进行模流分析(Moldflow)接口集成,初步评估填充、冷却、变形情况。

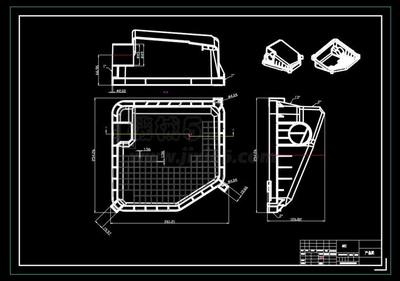

基于精准的三维模型,衍生出完整的12张CAD二维工程图,通常包括:

- 模具总装配图

- 定模侧视图(含冷却水路)

- 动模侧视图(含顶出系统)

- 滑块部件装配图

- 型芯(动模仁)零件图

- 型腔(定模仁)零件图

- 滑块头零件图

- 斜导柱、锁紧块等关键标准件/自制件图

- 冷却水路布置图

- 顶针布置图

- 线切割加工图(如有复杂曲面)

- 物料清单(BOM表)

这套图纸是模具制造、组装、验收的绝对依据,必须清晰标注所有尺寸、公差、粗糙度、材料及热处理要求。

五、 制造与试模要点

设计最终服务于制造。滑块与模仁的配合间隙、斜导柱孔的加工精度、冷却水路的密封性是需要重点管控的环节。试模时,需重点关注滑块运动是否顺畅平稳、抽芯后塑件侧壁是否有拉伤、塑件尺寸(尤其是配合部位)是否符合要求,并根据试模结果对模具进行微调。

结论

汽车滤清器壳的注塑模具设计,是理论计算、三维设计与工程实践紧密结合的典型案例。成功的关键在于对塑件结构的深刻理解、对滑块抽芯机构精准可靠的设计,以及通过NX三维模型与全套CAD图纸将设计意图无歧义地传递至制造端。这种系统化的设计方法,不仅确保了模具本身的高质量,更是保障汽车塑件大批量、稳定性产的基础。