在汽车制造业中,塑件的尺寸稳定性直接影响着整车的装配精度和产品质量。随着汽车轻量化趋势的推进,塑料零部件在汽车中的应用越来越广泛,如何保证塑件尺寸精度成为制造过程中的重要挑战。Moldflow作为专业的注塑成型仿真软件,为解决汽车塑件尺寸问题提供了强有力的技术支撑。

一、汽车塑件尺寸问题的根源分析

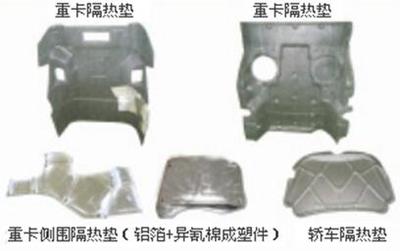

汽车塑件在生产过程中常见的尺寸问题包括翘曲变形、收缩不均、尺寸超差等。这些问题主要源于材料收缩特性的不均匀性、模具设计不合理、工艺参数设置不当等因素。特别是在大型汽车塑件(如仪表板、门板、保险杠等)生产中,由于结构复杂、壁厚变化大,更容易出现尺寸偏差。

二、Moldflow在尺寸问题解决中的应用优势

Moldflow软件通过模拟整个注塑成型过程,能够提前预测和优化塑件的尺寸表现:

1. 收缩预测分析:通过材料数据库和成型工艺参数,准确预测塑件在不同方向的收缩率,为模具尺寸设计提供依据。

2. 翘曲变形分析:综合考虑流动不平衡、冷却不均、收缩差异等因素对塑件变形的影响,识别可能导致尺寸超差的关键区域。

3. 工艺参数优化:通过DOE分析找出对尺寸影响最大的工艺参数(如保压压力、保压时间、模具温度等),确定最佳工艺窗口。

三、Moldflow解决汽车塑件尺寸问题的实施步骤

1. 模型导入与网格划分:将CAD模型导入Moldflow,生成高质量的有限元网格,确保分析精度。

2. 材料选择与工艺设置:根据汽车塑件的使用要求选择合适的工程塑料,设置合理的成型工艺参数。

3. 填充与保压分析:模拟熔体在型腔中的流动和压实过程,优化浇口位置和保压曲线。

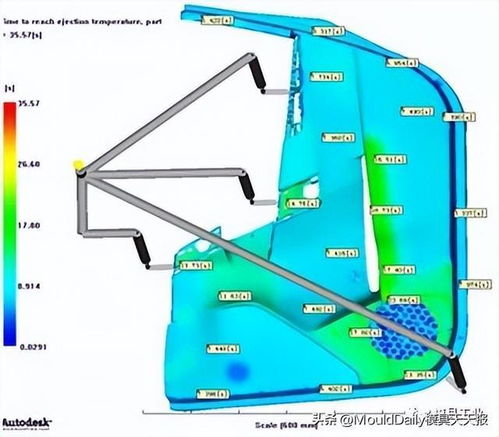

4. 冷却分析:评估冷却系统设计的合理性,确保塑件均匀冷却,减少因温差引起的尺寸变化。

5. 翘曲分析:综合评估塑件的最终变形情况,提供改善建议。

四、成功案例与应用效果

某汽车仪表板生产过程中,采用Moldflow分析后,成功将尺寸偏差从原来的±0.8mm降低到±0.2mm以内,大大提高了装配精度。通过优化浇口设计和保压工艺,有效控制了大型薄壁件的翘曲变形,减少了后续修模次数,缩短了产品开发周期。

五、未来发展趋势

随着智能制造和数字化转型的推进,Moldflow将与CAE/CAM系统更深度集成,实现从设计到制造的全流程数字化。人工智能技术的引入将进一步提升分析效率和优化效果,为汽车塑件尺寸精度的持续提升提供更强有力的支持。

Moldflow作为专业的注塑成型仿真工具,在解决汽车塑件尺寸问题方面发挥着不可替代的作用。通过科学的分析和优化,不仅能够提高产品质量,还能显著降低生产成本,为汽车制造业的创新发展注入新动力。